- メーカー

YK STORES株式会社

表情のビッグデータ化を実現するIoT運用基盤に「sakura.io」を採用

- IoTサービス

全国的に名高い秋田の銘酒「高清水」の蔵元である秋田酒類製造株式会社は、IoT技術を活用して日本酒のもろみ発酵の温度管理を行う仕組みを秋田県産業技術センターと共同開発し、2018年から2019年にかけて実証実験を行いました。酵母を純粋培養する工程である「酒母」のタンクに設置したセンサーから取得したデータの収集・送信には、さくらインターネットが提供するIoTプラットフォームサービス「sakura.io」が採用されています。

秋田酒類製造が醸造する「高清水」は秋田を代表する銘酒であり、良質な水と米、さらに高度な酒造りの技術によって造り出される「美味しい酒」として日本全国にその名を轟かせています。

日本酒は、麹を加えて米の澱粉を糖に変え、その糖を、酵母を使ってアルコール発酵させるという高度な方法で醸造されます。このアルコール発酵の途中にある米、麹、仕込水と酵母を混合したものが「酒母」であり、酒母にさらに米、麹、仕込水を足してスケールアップしたものが「もろみ」です。時間の経過とともに発酵が進んでいくもろみの状態を見極めることが、日本酒の品質を大きく左右します。

秋田酒類製造では、経験豊富な杜氏・蔵人(酒造技能者)が3週間から1カ月の間に日々刻々と変わるもろみの発酵工程を見て、高清水の高い品質を維持してきました。しかし近年、この工程管理に課題を抱えるようになったと同社 生産本部 製造部 係長の倍賞弘平氏は話します。

「ここ数年、杜氏・蔵人の高齢化が進み、当社でも担い手の不足が課題になりつつあります。もろみの仕込みは毎年冬期に行われますが、その期間中は休日や深夜早朝を問わずにもろみの温度変化を把握・管理しなければなりません。従来は杜氏・蔵人が12時間おきに温度計を使って手作業でもろみの温度を計測し、手書きで記帳するという方法で管理してきました。しかしこの方法ではリアルタイムの温度の異常を発見できません」(倍賞氏)

もちろん秋田酒類製造は、これまでに手を打って来なかったわけではありません。もろみを仕込むタンクには冷却装置も備えており、あらかじめ設定しておいた温度を超えた場合には冷却が行われます。

「冷却装置の導入により、発酵管理は格段に効率化されました。しかしながら、温度の記録は目視と手書きのままであり、リアルタイムで温度を管理することや、これまで蓄積した温度データを参考にすることが困難でした。この工程を改善して杜氏・蔵人の技術・技能を可視化し継承しやすくすることが喫緊の課題でした」(倍賞氏)

こうした中、2017年暮に、県内のものづくり企業に対して技術ソリューションを提供している秋田県産業技術センターから秋田酒類製造に対して、酒造りの現場にIoTを導入し、業務の効率化や製品品質の向上に役立てられないかという提案がありました。

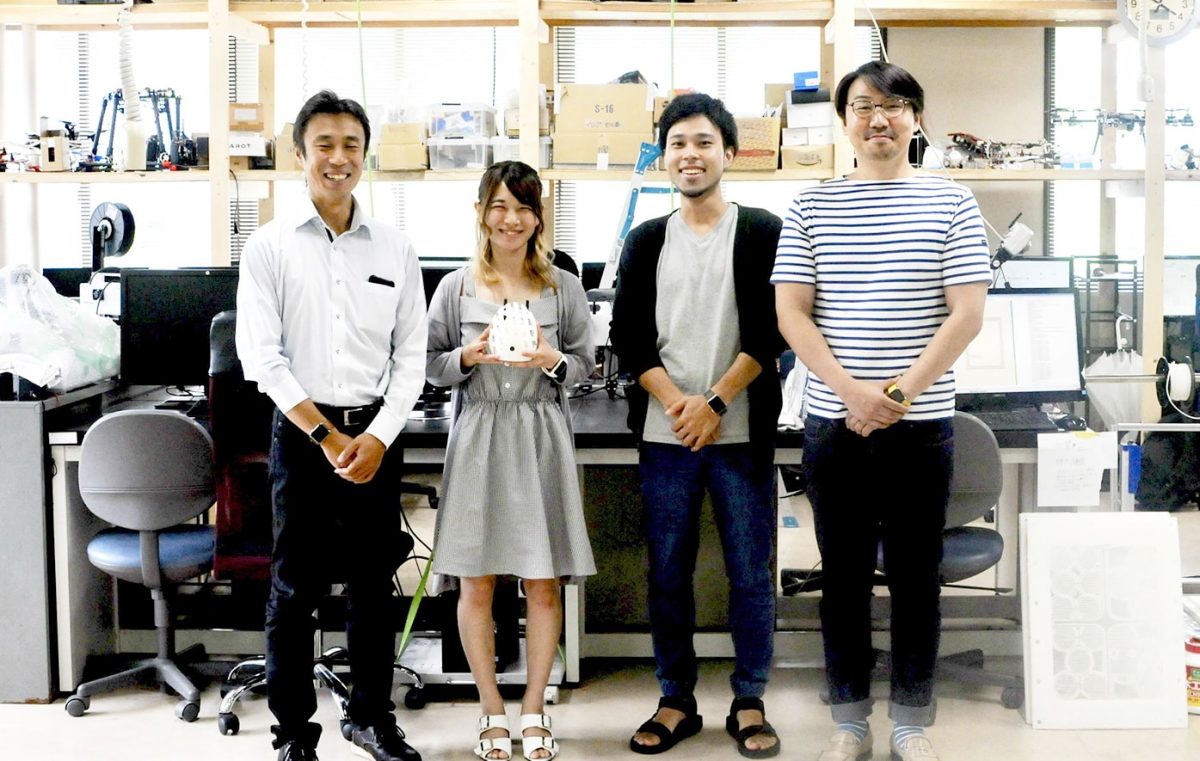

「私たちが所属する電子光応用開発部は現在、IoT技術に注目しており、それを活かせる業務はないかと探していました。その1つとして秋田を代表する酒蔵である秋田酒類製造に声をかけました」と同センター電子光応用開発部 情報・電子グループ 主任研究員の伊藤亮氏は話します。

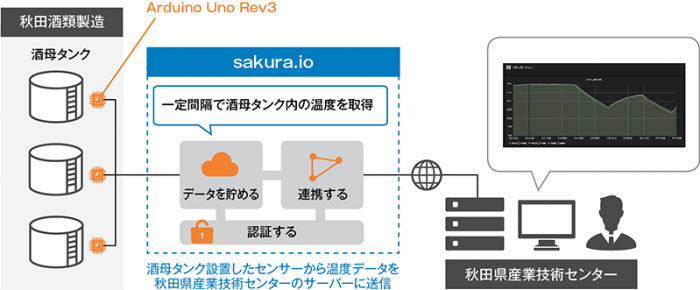

こうして秋田酒類製造では秋田県産業技術センターとタッグを組み、ここ数年の課題であったもろみ発酵の温度管理をIoT化する取り組みに着手すべく、実証実験を行いました。もろみタンクより小さい酒母タンクを対象に、温度ムラのある酒母タンク内における温度センサーの最適な位置を把握するとともに、データ収集を行うシステムの確立を目指しました。それを実現するために酒母タンク内の15カ所に温度センサーを配置。温度データをマイコンボード「Arduino Uno Rev3」を使って収集し、秋田県産業技術センターのサーバーに転送して蓄積する仕組みを構築しました。

「今回のIoTデバイスは、低コストで安定稼働することを第一に開発しました。この際に入念に検討したのが、データの転送方法です。酒母タンクが設置されている室内はWi-Fiも含めネットワーク回線が敷設されていません。そこで携帯電話の4G LTE回線を利用することにし、データをセキュアに転送できる閉域網に対応した通信サービスを採用することにしました」と情報・電子グループ 上席研究員 佐々木信也氏は話します。そして、複数の通信サービスを比較検討した結果、実証実験で選ばれたのが、さくらインターネットが提供するIoTプラットフォームサービス「sakura.io」でした。

「非常に低廉なコストも選定の決め手になりました。実証実験後に本番で使用することを考慮すると、秋田酒類製造にとってできる限りコストを抑えることが重要です。実は、今回の実証実験ではデータ転送の間隔を空けたため、sakura.ioの無料利用枠内に収まっています」と情報・電子グループ 上席研究員の丹健二氏は話します。

2019年1月に実施した実証実験では、酒母タンク内のリアルタイムな温度監視、および秋田県産業技術センターのサーバーに蓄積したデータ分析の有効性が確認できました。実証実験は2019年度も引き続き行われることが決まっており、次年度には温度異常時の通知機能を実装する計画となっています。また、今回の仕組みとは別の手法を取り入れ、アルコール度数の予測機能などの追加も検討しているそうです。

「情報通信技術と無縁の秋田酒類製造にとって、こうしたIoT技術が業務改善や品質向上に活用できるということは、とても知り得ないことでした。しかし、秋田県産業技術センターの協力により、IoT技術を使ってもろみ発酵工程の温度管理に関する作業を効率化し、技術継承の課題を解決できる道筋がつきました」と倍賞氏は話します。さらに「今後は、当社自身がさまざまな酒造工程にIoT技術を活用していけるように知見を蓄積していこうと考えています。sakura.ioには今後も低コスト、かつセキュアな通信サービスとして、当社の取り組みを支えてくれることを期待しています」とさらなる取り組みへの意欲を示します。